ЧПУ: Настройка системы

1. Структура ЧПУ

2. Тебования к PC и MINI-PC

3. Установка образа для драйвера EtherCat

4. Начало настройки

5. Настройка EtherCat

6. Настройка Осей станка

7. Настройка ModBus

8. Привязка Входов-Выходов к PLC

9. Настройки PLC

10. Настройка систем станка

1. Общие системы станка

2. Настройка управления шпинделем

3. Щуп, датчики инструмента

4. Система охлаждения

5. Система MQL

6. Система смазки

7. Другие системы

11. Настройка референтных координат

12. Настройка циклов УП станка

13. Корректировка геометрии станка

14. Добавление G и M команд

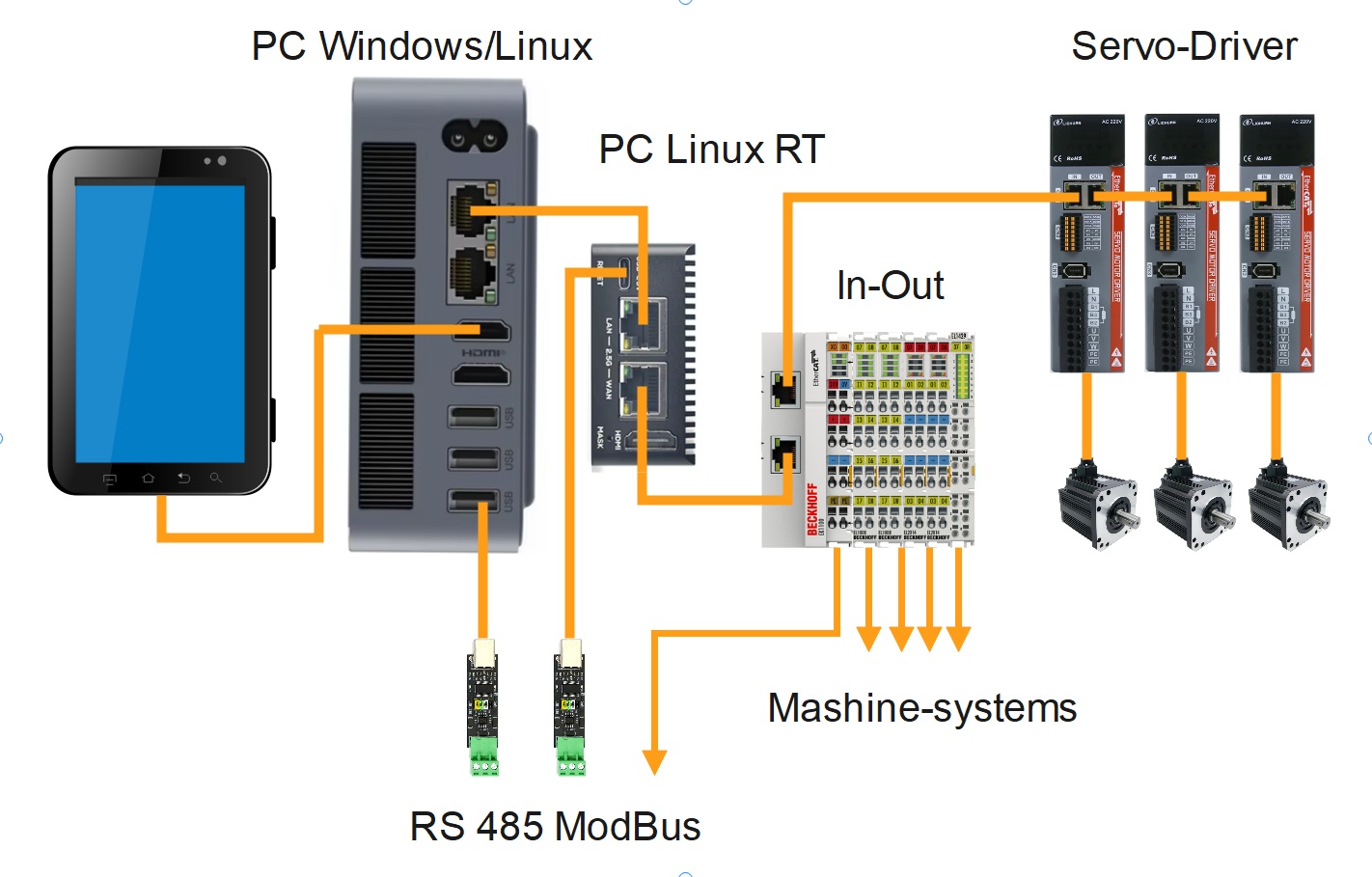

1. Структура ЧПУ

Рекомендуемая схема подключения ЧПУ к системе EtherCat:

Особенности варианта:

• Используется отдельный MINI-PC для драйвера EtherCat.

• На этом MINI-PC должна быть установлена Linux (без графической оболочки) с системой RealTime (RT).

• На основном PC возможна работа как под Windows так и по Linux.

• Работа с ModBus по RS 485 возможна как с основного PC, с MINI-PC, так и с Beckhoff EL2061.

• Данная схема особенно рекомендуется для работы с циклом менее 1мс.

• Так-же при данной схеме требования к основному PC намного ниже.

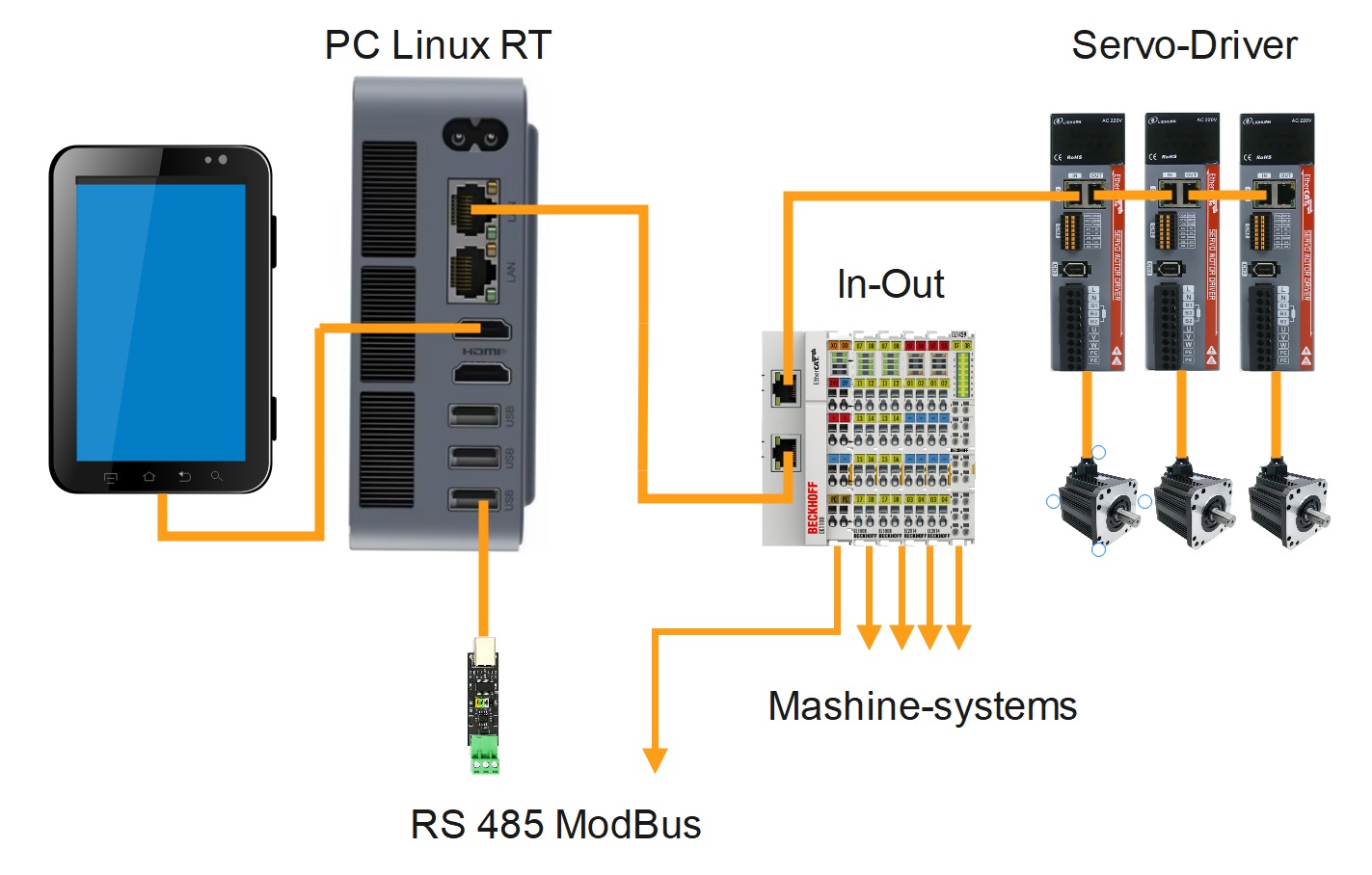

Схема подключения ЧПУ к системе EtherCat с помощью одного PC:

Особенности варианта:

• Используется один PC.

• На этом PC должна быть установлена строго только Linux с системой RealTime (RT).

• Работа с ModBus по RS 485 возможна как с PC, так и с Beckhoff EL2061.

• Данная схема не рекомендуется для работы с циклом менее 1мс.

2. Требования к PC и MINI-PC

Требования к PC (в случае работы с MINI-PC в качестве драйвера):

• Процессор: x64 или ARM64

• OS: Windows / Linux

• RAM: min 8ГБт / желательно 16Гбт

• Монитор: Сенсорный

• Порты Ethetnet: 1 порт будет занят для обмена с MINI-PC

MINI-PC (или к основному PC в случае работы на одном PC)

• Процессор: x64 или ARM64

• OS: Linux

- Установка графической оболочки не нужна (и вредна)

• Система реального времениPreempt-RT

• RAM: 1ГБт

• Порты Ethetnet: необходимо 2 порта

- Установка и настройка Linux, установка RT ядра полностью совпадает с LinuxCNC:

Установка Debian Bookworm (с ядром Preempt-RT)

3. Установка образа для драйвера EtherCat

Для облегчения установки системы подготовлены два образа для наиболее распространенных дешевых MINI-PC

NanoPi R5C

T9 PLUS

Страница скачивания дистрибутивов

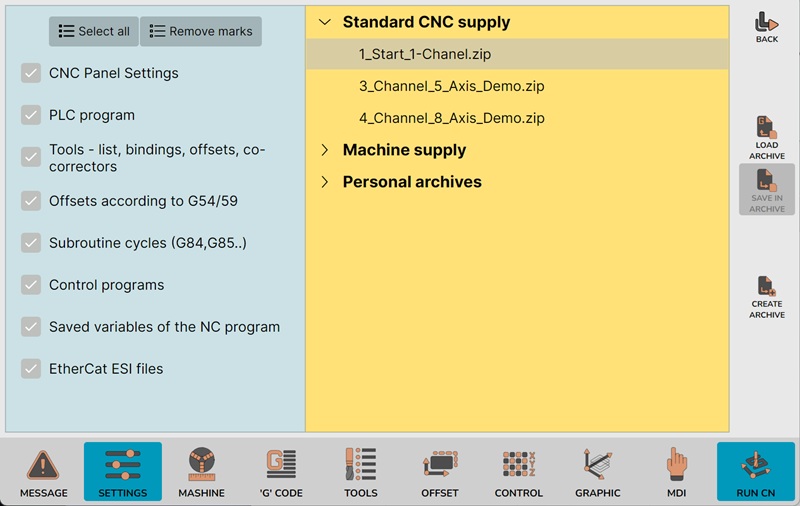

4. Начало настройки

Сначала необходимо загрузить начальные настройки ЧПУ.

Зайдите в "Настройки" -> "Архив":

На правой панели выберите группу "Штатная поставка ЧПУ" -> "1_Start_1-Chanel.zip"

На левой панели выберите все пункты (нажмите кнопку "Выделить все")

Нажмите на боковой панели инструментов кнопку "Загрузить архив"

Перезагрузите ЧПУ.

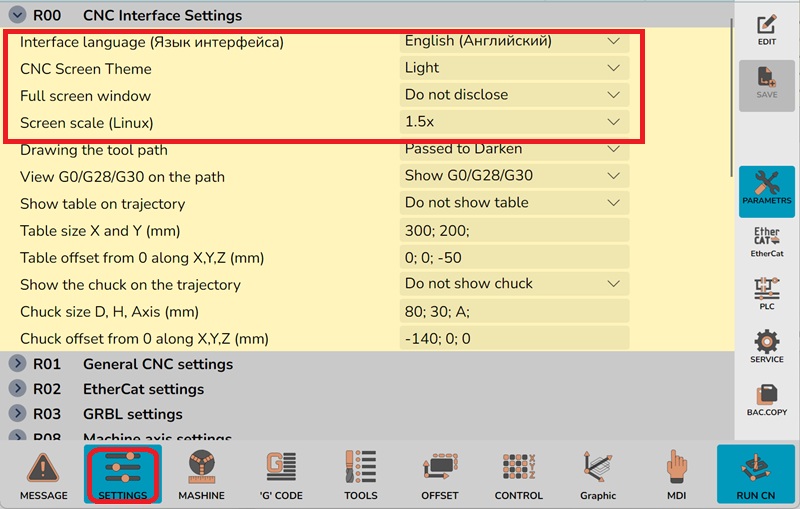

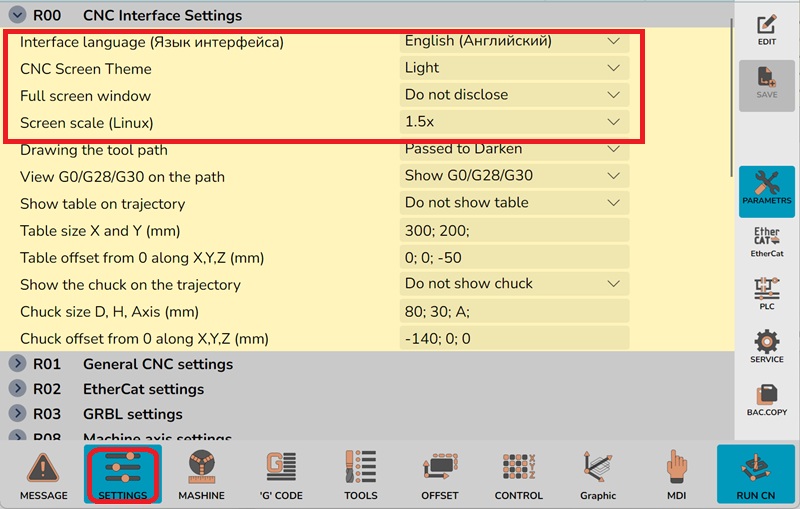

Зайдите в настройки (Кнопка внизу "Настройки", далее справа кнопка "Параметры").

Выберите группу "Настройки интерфейса ЧПУ".

Обратить нужно на следующие настройки:

• Язык интерфейса - Выберите нужный язык локализации

• Тема экрана ЧПУ - Выберите нужную тему - темную или светлую

• Окно на полный экран - Как правило нужно раскрывать окно ЧПУ на весь экран

• Масштаб экрана - Для Linux нужно подобрать масштабирование интерфейса на экране

(Требует перезагрузки ЧПУ)

Выберите группу "Общие настройки ЧПУ".

Задайте наименование Вашего станка:

• Наименование модели станка

(Это поможет с архивированием и восстановлением настроек)

5. Настройка EtherCat

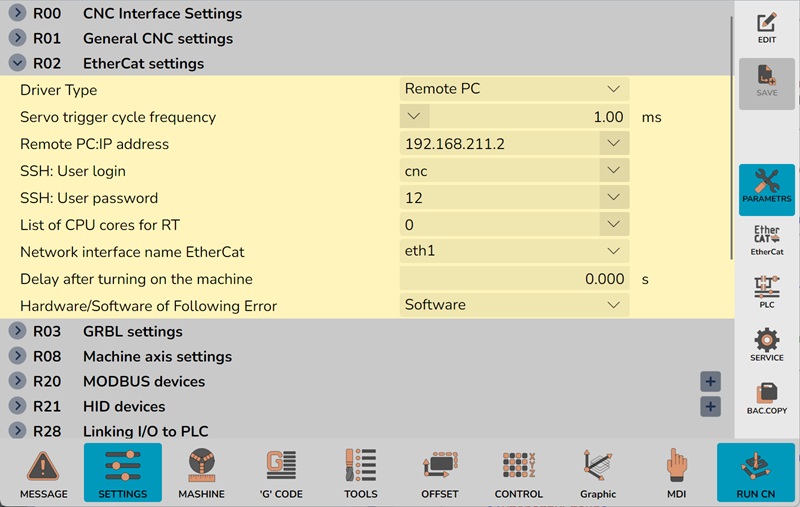

Зайдите в "Настройки", далее справа кнопка "Параметры".

Выберите группу "Настройки EtherCat".

В поле "Тип драйвера" - Выберите, где будет запускаться драйвер:

• Текущий ПК - Драйвер запустится на локальной машине.

- Только для Linux c установленной RT

На локальном ПК должен быть настроен SSH с запуском от root

• Удаленный ПК - Драйвер запустится на удаленном ПК.

- На удаленном ПК должен быть настроен SSH с запуском от root

- Если выбран "Удаленный ПК" то укажите IP этого ПК.

- Если используется образ Linux для удаленного ПК с нашего сайта - то:

- IP: "192.168.211.2"

Задайте логин и пароль от SSH

• SSH: Логин пользователя

• SSH: Пароль пользователя

- Если используется образ Linux для удаленного ПК с нашего сайта - то:

- Логин "cnc" Пароль "12"

Сохраните настройки и перезагрузите ЧПУ.

Заново зайдите в настройки (Кнопка внизу "Настройки", далее справа кнопка "Параметры").

Выберите группу "Настройки EtherCat".

Укажите интерфейс Ethernet - через который будет происходить обмен с EtherCat устройствами.

• Наименование сетевого интерфейса EtherCat

- Частоту запуска серво-цикла поставьте для начала стандартную - 1мс

• Частота запуска серво-цикла

Сохраните настройки и перезагрузите ЧПУ.

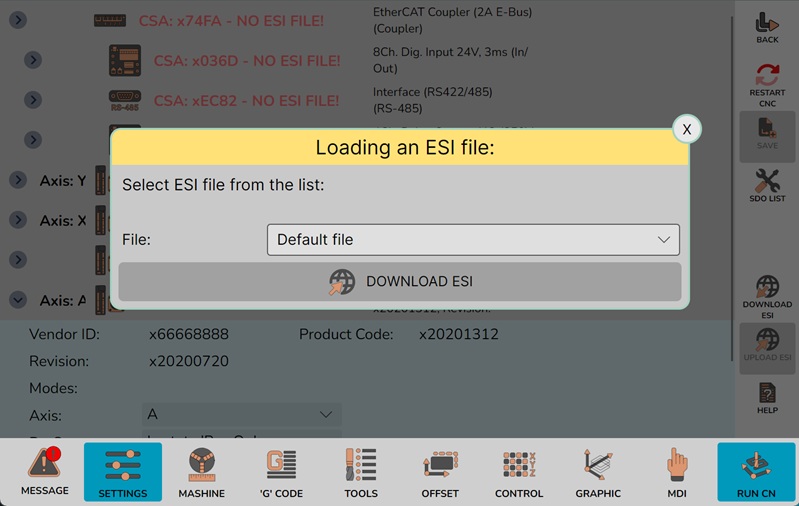

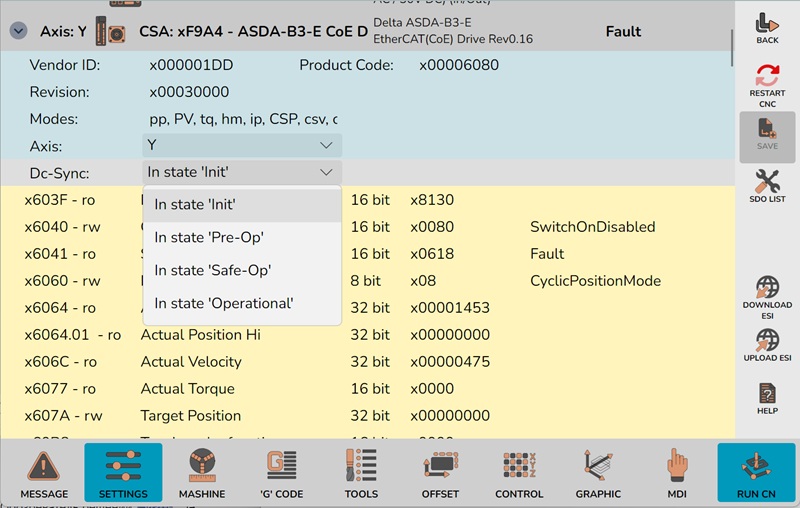

Зайдите в "Настройки", далее справа кнопка "EtherCat").

Если все подключено правильно ЧПУ должна была увидеть и прочитать все устройства EtherCat

Далее необходимо загрузить ESI файл (Описание EtherCat устройства)

Выделите нужное устройство, и нажмите на боковой панели кнопку "Загрузить ESI":

Если на сайте JupiterCNC есть ESI файл для вашего устройства:

система предложит Вам выбрать версию файла

Нажмите в окне кнопку "Загрузить ESI"

Так нужно проделать для всех различных типов устройств.

Если на сайте нет ESI файла для вашего устройства

- запросите или скачайте на сайте у производителя этого EtherCat устройства

Позже - после перезагрузки - можете нажмите на боковой панели кнопку "Выгрузить ESI"

- это позволит другим пользователям легко получить ESI файл.

- если файл не стандартный (допустим Вы добавили описание или перевод настроек) то при вызгузке можете указать примечание к файлу

Сохраните настройки и перезагрузите ЧПУ.

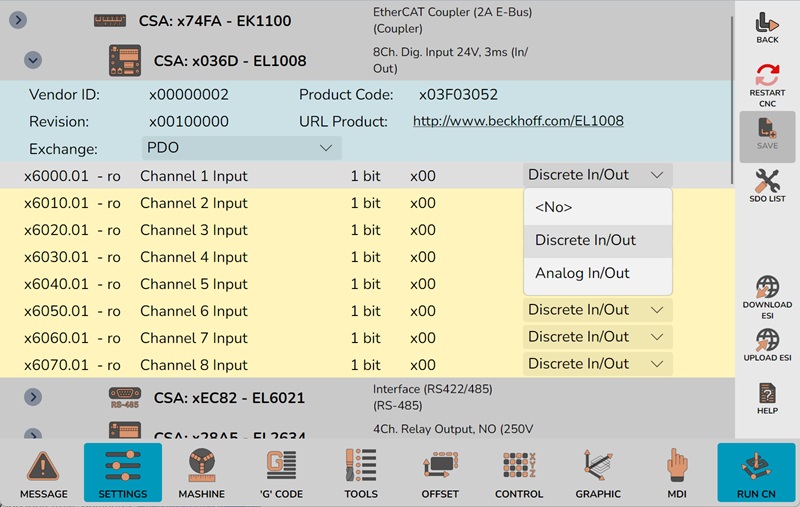

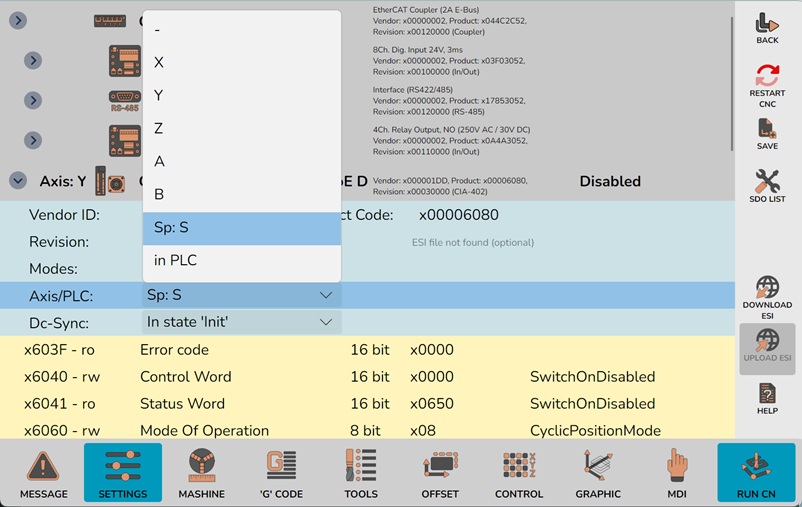

Заново зайдите в "Настройки", далее справа кнопка "EtherCat").

Необходимо проставить некоторые настройки EtherCat устройств:

Для устройств Ввода-Вывода:

Для нужного PDO установить тип Входа-Выхода:

• Дискретный Вход-Выход

• Аналоговый(числовой) Вход-Выход

Для правильной установки прочитайте документацию производителя EtherCat устройства

Так-же пожно подать сигнал на вход устройства - и по изменившемуся значению PDO понять что нужно указать.

Для устройств Servo-Driver:

1. Установить букву оси привода

2. Установить статус, в котором ЧПУ будет программировать DC-Sync

- Как правило нужно выбирать "In state 'Init'"

3. Для нужного PDO установить тип Входа-Выхода (точно так-же как и для устройств Ввода-Вывода):

• Дискретный Вход-Выход

• Аналоговый(числовой) Вход-Выход

Для правильной установки прочитайте документацию производителя EtherCat устройства

Так-же пожно подать сигнал на вход устройства - и по изменившемуся значению PDO понять что нужно указать.

Не все Servo-Driver ивеют Входы и Выходы.

Так-же некоторые выходы могут являться виртуальными и предназначаются для управления самим приводом.

ВНИМАНИЕ!

Входы и выходы в Servo-Driver как правило являются очень нежными в плане нагрузки - их очень легко сжечь.

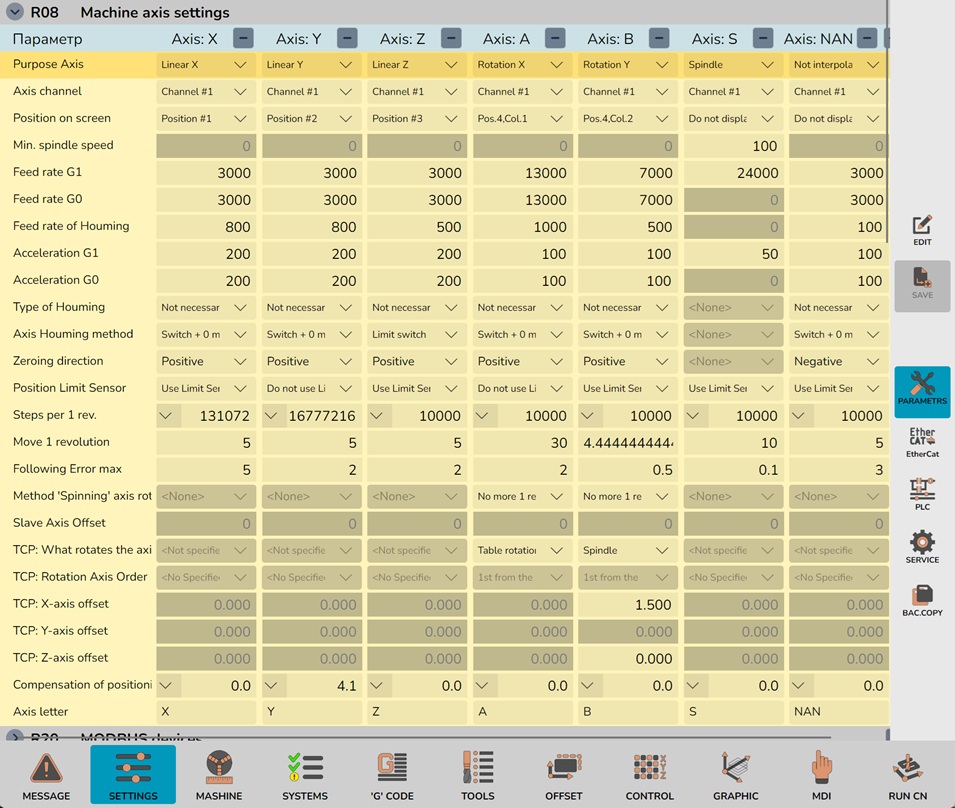

6. Настройка Осей станка

Зайдите в "Настройки", далее справа кнопка "Параметры".

Выберите группу "Настройки осей станка".

В стартовых настройках добавлены все возможные оси: XYZABC

Удалите не нужные оси с помощью кнопки "-" после названия оси.

Далее проверяем параметры:

• Позиция на экране

- Размещение информации об оси на экране ЧПУ

- Если "Позиция #1/2/3.." - то для оси будет выделена целая строка

- Если "Поз 1, Кол.2" - то для оси будет выделена половина строки

• Мин. скорость шпинделя - Вводим минимальные обороты, которые способе выдать шпиндель

• Скорость подачи G1 - Вводим максимальную скорость подачи для обработки. В метрах в минуту.

- Для шпинделя - это максимальные обороты шпинделя.

• Скорость подачи G0 - Вводим максимальную скорость холостых перемещений. В метрах в минуту.

• Скорость при выходе в ноль- Вводим скорость перемещений при поиске начальных координат. В метрах в минуту.

• Ускорение G1 - Вводим максимальные ускорения при обработке. В метрах в секунду за 1 секунду

• Ускорение G0 - Вводим максимальные ускорения при холостых перемещения. В метрах в секунду за 1 секунду

• Тип выхода в ноль - Обязательность поиска нуля

- Не обязательно - Автоматически поиск не будет выполнятся. Но может быть выполнен вручную для конкретной оси.

- Требуется - Автоматически поиск всегда будет произведен.

- Запрещено - Автоматически поиск не будет выполнятся. Не может выполнятся в ручную.

• Метод выхода в ноль - По концевику - или по концевику с поиском Z-метки на энкодере привода

• Направление поиска - Положительное или отрицательное направление поиска нуля

• Концевики ограничения - Использовать или нет концевики предельных перемещений осей

• Импульсов на 1 об. - Очень важный параметр

- Неоходимо ввести количество импульсов на один оборот вала двигателя (PUU)

- Может быть равен физическому разрешению энкодера.

- Может быть равен физическому разрешению энкодера деленному на коэффициент и умноженный на другой коэффициент (электронный редуктор).

- В шаговых двигателя может быть равен 200 * коэффициент.

- А может быть случайное (на первый взгляд) число - читайте инструкцию - что за тараканы в головах производителей.

• Перемещение на 1 об. - Очень важный параметр

- Если ось линейная - то какое расстояние в мм пройдет ось при повороте оси двигателя на 1 оборот - шаг ШВП или зубчатой рейки

- Если ось вращения - то на какой угол в гр повернется ось при повороте оси двигателя на 1 оборот - коэффициент редукции редуктора

• Метод раскрутки оси вращения - Поведение ЧПУ при перемещении поворотной оси по G0

- Вращать на полный угол - Если ранее ось была повернута на 36000 гр. - то по G0A0 ось отматает назад все эти 36000 гр.

- Не более 1 об. до ближайшего - Если ранее ось была повернута на 300 гр. - то по G0A0 ось повернётся еще на 60 гр. и значение станет 0 гр.

- Не более 1 об. по направлению - Если ранее ось была повернута на 300 гр. - то по G0A0 ось повернётся на -300 гр. (назад) и значение станет 0 гр.

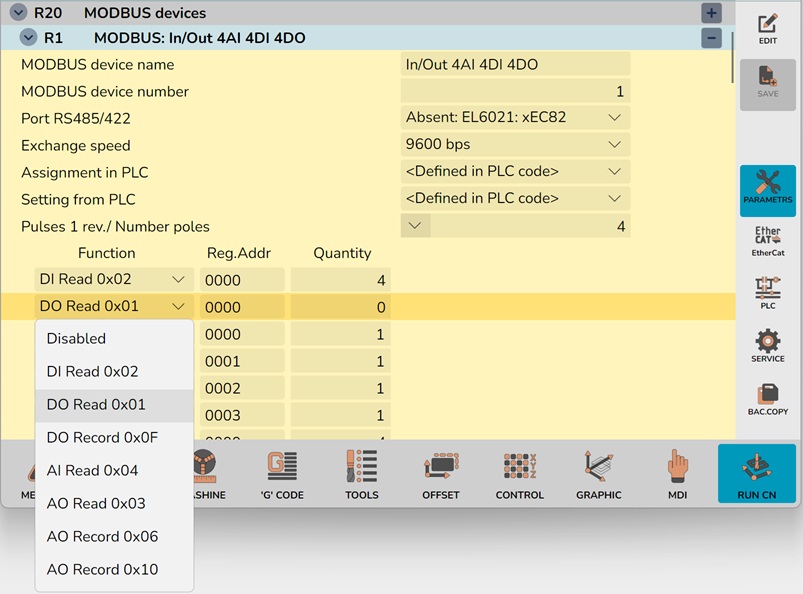

7. Настройка ModBus

Если у Вас шпиндель управляется по ModBus то необходимо его настроить:

Зайдите в "Настройки", далее справа кнопка "Параметры".

Выберите группу "Настройка ModBus".

Для добавления нового устройства нажмите кнопку "+"справа от названия группы

Далее в добавленном устройте необходимо настроить:

• Наименование устройства - Введите наименование устройства - чисто справочно

• Номер устройства MODBUS - Введите номер - назначенный устройству на шине MODBUS

• Порт RS485/422 - Выберите порт - через который будет идти работа с контроллером MODBUS

- Порт может быть как на локальном PC так и на MINI-PC драйвера, так и Beckhoff EL2061.

• Скорость обмена - Как правило - по умолчанию - 9600

• Серво-драйвер из PLC - Если это серво-Драйвер - Выберете драйвер, котрый поддердивает работу в PLC

- К сожалению нет стандарта по управлению приводами по MODBUS

- Штатно поддерживается Delta MS300, MSK 42D/57D, PMC007BxSxPx

- Далее будут добавляться поддерживаемые драйвера устройств

- Вы можете сами запрограммировать новое устройство в PLC. Смотрите примеры в модуле "ModbusDevices.cs"

Далее необходимо заполнить таблицу используемых регистров MODBUS.

Это необходимо делать только если в поле "Настройка из PLC" указано "<Определено в коде PLC>"

Если в поле "Настройка из PLC" указно устройство - то таблица заполнится автоматически после перезагрузки ЧПУ

• Функция- укажите функцию MODBUS

• Адрес регистра- укажите адрес регистра в шестнадцатеричной форме

• Функция- укажите функцию MODBUS

- Не путайте термины - "Адрес регистра" и "Номер регистра"

- "Адрес регистра" - 2-битное число, для типов регистра начинается всегда с нуля.

- "Номер регистра" - это сквозная нумерация регистров всех типов.

| Номер регистра | Адрес регистра HEX | Чтение-запись | Тип |

| 1-9999 | 0000 до 270E | Чтение и запись | DO |

| 10001-19999 | 0000 до 270E | Чтение | DI |

| 30001-39999 | 0000 до 270E | Чтение | AI |

| 40001-49999 | 0000 до 270E | Чтение-запись | AO |

Если в поле "Настройка из PLC" не указано устройство - смотрите раздел Привязка Входов-Выходов к PLC

Так-же в разделе настроек "Серво драйверы для PLC" вы можете казать Устройство-обработчик

• Назначение в PLC - Выберите устройство - которым нужно управлять в PLC

- Штатно можно управлять по MODBUS: шпинделем, насосом MQL, Насосом охлаждения, Автосменьщиком инструмента

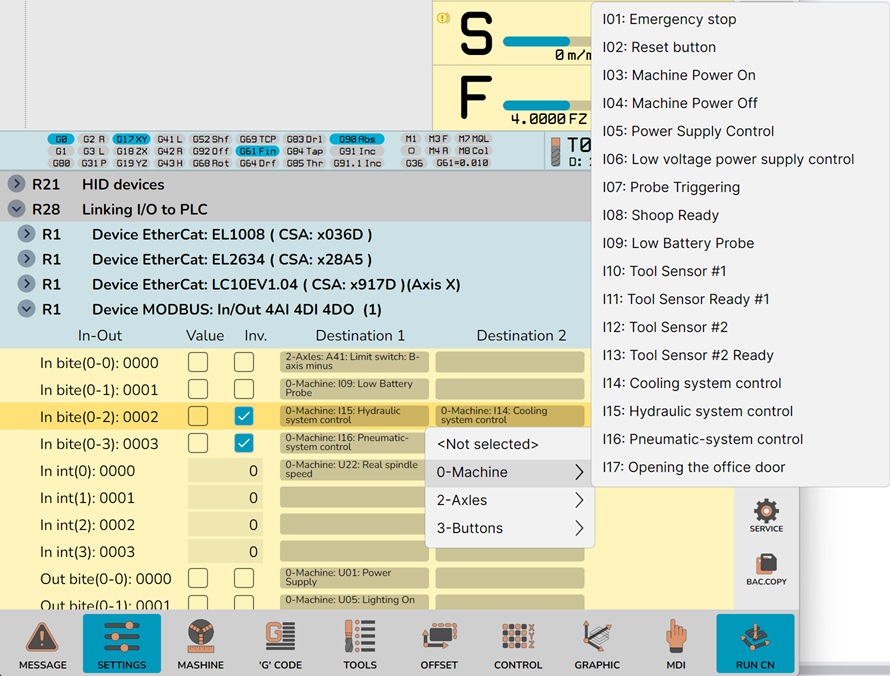

8. Привязка Входов-Выходов к PLC

Далее необходимо привязать физические Входы-Выходы устройств EtherCat/ModBus/HID к логическим Входам-Выходам - определенных в PLC

Зайдите в "Настройки", далее справа кнопка "Параметры".

Выберите группу "Привязка Входов-Выходов к PLC".

Порядок привязки Входов-Выходов:

Необходимо выбрать нужное устройство EtherCat/ModBus/HID в списке (развернуть его)

Далее выбираем нужный вход-выход

Далее выбираем в поле ввода нужный логический Входы-Выходы PLC

Для входов можно настроить два логических входа PLC

При необходимости дискретные входы-Выходы можно проинвертировать - установив поле "Инвертирование"

Не обязательно назначать все логические входы и выходы PLC

PLC может проверить - сопоставлен ли определенный логический Вход-Выход с физическим Входом-Выходом,

и на основании этого понять - подключена ли определенная "система"/"часть системы" к станку - или нет,

и действовать в соответствии с логикой наличия/отсутствия "системы"/"части системы".

9. Настройки PLC

В PLC могут быть программно объявлены нужные настройки.

Этим настройки могут быть изменены пользователем.

Зайдите в "Настройки", далее справа кнопка "Параметры".

Выберите группу "Настройки PLC".

• ID - Идентификатор (который был указан при объявлении настройки в PLC)

• Значение - Значение настройки, может быть изменено пользователем.

- В зависимости от логики - заложенной в PCL - настройка может применятся или сразу или только после перезагрузки PLC.

• Описание - Текстовое описание настройки

10. Настройка систем станка

10.1 Общие системы станка

Необходимо привязать физические Входы-Выходы с логическими в PLC

Зайдите в "Настройки", группа "Привязка Входов-Выходов к PLC"

• D-In I01: Аварийная остановка - Кнопка аварийной остановки

• D-In I02: Кнопка сброса - Кнопка сброса ЧПУ в исходное состояние (Внимание: резкий останов осей!) (не обязательно)

• D-Ot U01: Силовое питание - Выставляется сигнал для подачи силового питания на станок (как правило управление пускателем) (не обязательно)

• D-In I05: Контроль силового питания - Необходимо выставить на вход сигнал - в подтверждении того что силовое питание подано (не обязательно)

• D-In I06: Контроль низковольтного питания - Необходимо выставить на вход сигнал - в подтверждении того что напряжение низковольтного пинания в норме (не обязательно)

• D-Ot U02: Включение приводов - Выставляется сигнал для включения приводов (не обязательно)

• D-Ot U05: Включение освещения - Выставляется сигнал для включения освещения кабинета (не обязательно)

При необходимости также можно настроить таймеры

Зайдите в "Настройки", группа "Настройки PLC"

• Таймер Sys_PowerOn - Интервал задержки после включения питания (сек)

• Таймер Sys_StanokOff - Интервал задержки после выключения станка (сек)

• Таймер Sys_DrivesOn - Интервал контроля включения серво-драйверов (сек)

• Таймер Sys_DrivesOff - Интервал контроля выключения серво-драйверов (сек)

• Таймер Sys_PowerError - Интервал контроля силового питания (сек)

• Таймер Sys_PowerLowError - Интервал контроля низковольтного питания (сек)

10.2 Настройка управления шпинделем

Управление шпинделем можно настроить четырьмя способами.

1. Как устройство EtherCat:

В настройках "EtherCat" для необходимого устройства необходимо в поле Оси выбрать "Sp: S"

При этом EtherCat устройство должно поддерживать Cia402 профиль с режимами или CSV или VM

2. Как устройство ModBus:

• добавьте устройство ModBus: 7. Настройка ModBus

• перегрузите ЧПУ

• в разделе "Серво драйверы для PLC" укажите устройство "Шпиндель"

• Имп. 1об/Кол. полюсов

- Для серводвигателя нужно ввести количество импульсов на 1 оборот

- Для шпинделя - количество полюсов двигателя (как правило 4)

3. Управление по аналоговым входам и выходам

Для управление шпинделем по аналоговому сигналу необходимо иметь:

• аналоговый выход - для задания частоты вращения шпинделя

• аналоговый вход - для получения частоты вращения шпинделя (опционально)

• 2 цифровых выхода - для включения и задания направления вращения шпинделя

В разделе "Привязка Входов-Выходов к PLC" укажите порты для:

• "U17: Включение шпинделя M3" - цифровой выход для включения шпинделя по часовой стрелке

• "U18: Включение шпинделя M4" - цифровой выход для включения шпинделя против часовой стрелки

• "U21: Скорость шпинделя" - аналоговый выход для указания скорости шпинделя

• "U22: Реальная скорость шпинделя" - аналоговый вход для считывания реальной скорости шпинделя

В разделе "Настройки PLC" укажите параметры:

• "Spindle_1SpeedMin" - Значение ЦАП при минимальной скорости

• "Spindle_1SpeedMax" - Значение ЦАП при максимальной скорости

• "Spindle_1RealSpeedMin" - Значение АЦП при минимальной реальной скорости

• "Spindle_1RealSpeedMax" - Значение АЦП при максимальной реальной скорости

4. Управление шпинделем при нестандартной реализации EtherCat

Если подключено не стандартное EtherCat устройство, и для этого устройства в PLC описан Драйвер-обработчик

• в настройках в разделе "Серво драйверы для PLC" появится такое устройство

Необходимо в настройках в разделе "Серво драйверы для PLC":

• указать устройство "Шпиндель"

• указать другие настройки - если их требует конкретный серво-драйвер

Для написания собственного не-стандартного EtherCat драйвера - смотрите приме в файле "EtherCatDrivers.cs"

10.3 Щуп, датчики инструмента

Необходимо привязать физические Входы-Выходы с логическими в PLC

Зайдите в "Настройки", группа "Привязка Входов-Выходов к PLC"

• D-In I07: Срабатывание Щупа - Необходимо выставить на вход сигнал при срабатывании щупа

• D-In I08: Готовность Щупа - Необходимо выставить на вход сигнал при готовности щупа к измерению (не обязательно)

• D-In I09: Низкий заряд батареи Щупа - Необходимо выставить на вход сигнал при низком заряде батареи щупа (не обязательно)

• D-Ot U17: Включение Щупа - Выставляется при необходимости включения (просыпания) щупа (не обязательно)

• D-In I10: Датчик инструмента #1 - Необходимо выставить на вход сигнал при срабатывании датчика инструмента 1

• D-In I11: Готовность Датчика инструмента #1 - Необходимо выставить на вход сигнал при готовности датчика инструмента 1 к измерению (не обязательно)

• D-Ot U03: Обдув датчика инструмента #1 - Выставляется сигнал на срабатывания воздушного клапана - для сдува опилок с датчика инструмента (не обязательно)

• D-In I12: Датчик инструмента #2 - Необходимо выставить на вход сигнал при срабатывании датчика инструмента 2

• D-In I13: Готовность Датчика инструмента #2 - Необходимо выставить на вход сигнал при готовности датчика инструмента 2 к измерению (не обязательно)

• D-Ot U04: Обдув датчика инструмента #2 - Выставляется сигнал на срабатывания воздушного клапана - для сдува опилок с датчика инструмента (не обязательно)

При необходимости также можно настроить таймеры

Зайдите в "Настройки", группа "Настройки PLC"

• Таймер Probe_Shutdown - Время, на которое включается щуп (сек

• Таймер Probe_Enable - Время, за которое щуп должен включится (сек)

• Таймер Probe_IgnoryOfOn - Игнорирование входов щупа после включения (сек) (Если после включения возможен "шум" на выходах)

• Таймер Probe_SkipOff - Интервал до следующего замера щупом (GRBL) (сек

• Таймер Probe_Airflow1 - Интервал сдува опилок для датчика 1 (сек)

• Таймер Probe_Airflow2 - Интервал сдува опилок для датчика 2 (сек)

10.3 Система охлаждения

Необходимо привязать физические Входы-Выходы с логическими в PLC

Зайдите в "Настройки", группа "Привязка Входов-Выходов к PLC"

• D-Ot U11: Охлаждение Вкл - Сигнал выставляется для включения системы охлаждения инструмента (не обязательно)

• D-Ot U12: Охлаждение Вкл #2 - Сигнал выставляется для включения 2- рой системы охлаждения инструмента (не обязательно)

• D-Ot U13: Прокачка охлаждения - Сигнал выставляется для прокачки системы охлаждения инструмента (не обязательно)

• A-Ot U14: Выход: Интенсивность охлаждения - Выставляется цифровое значение - уровень мощности насоса системы охлаждения инструмента (не обязательно)

• D-In I14: Контроль системы охлаждения шпинделя - Необходимо выставить при правильной работе системы охлаждения шпинделя (не обязательно)

При необходимости также можно настроить таймеры и другие настройки

Зайдите в "Настройки", группа "Настройки PLC"

• Таймер Сooling_SystemOn - Время контроля включения системы охлаждения (сек)

• Число Сoolant_Level - Текущий уровень охлаждения (1-7), может выставляться с панели управления

10.4 Система MQL

Необходимо привязать физические Входы-Выходы с логическими в PLC

Зайдите в "Настройки", группа "Привязка Входов-Выходов к PLC"

• D-Ot U14: включение MQL - Выставляется сигнал при включении насоса MQL (не обязательно)

• D-Ot U15: Включение MQL #2 - Выставляется сигнал при включении насоса MQL-2 (не обязательно)

• D-Ot U16: Прокачка MQL - Выставляется сигнал при включении прокачки MQL (не обязательно)

• A-Ot U18: Интенсивность MQL - Выставляется уровень (число) интенсивности насоса MQL (не обязательно)

При необходимости также можно настроить таймеры и другие настройки

Зайдите в "Настройки", группа "Настройки PLC"

• Число Mql_PumpSpeed - Обороты MQL помпы на максимальном уровне (об/с

• Число Mql_Level - Текущий уровень MQL (1-7), может выставляться с панели управления

10.5 Система смазки

Необходимо привязать физические Входы-Выходы с логическими в PLC

Зайдите в "Настройки", группа "Привязка Входов-Выходов к PLC"

• D-Ot U17: Смазка - Выставляется сигнал при включении системы смазки станка (не обязательно)

При необходимости также можно настроить таймеры и другие настройки

Зайдите в "Настройки", группа "Настройки PLC"

• Таймер Lubric_Work - Время накачки системы смазки маслом (заряда дозаторов) (сек)

• Таймер Lubric_Period - Время паузы системы смазки (разряда дозаторов - и ожидание следующей накачки) (сек)

• Число Lubric_Level - Текущий уровень смазки (1-7), может выставляться с панели управления

10.6 Другие системы

Необходимо привязать физические Входы-Выходы с логическими в PLC

Зайдите в "Настройки", группа "Привязка Входов-Выходов к PLC"

• D-Ot U06: Разжим штревеля - Выставляется при статусе разжима штревеля инструмента (не обязательно)

• D-Ot U07: Разжим штревеля #2 - Выставляется при статусе разжима штревеля инструмента #2 (не обязательно)

• D-Ot U08: Вакуумный стол - Выставляется при подаче вакума на стол (не обязательно)

• D-Ot U09: Разжим тисков - Выставляется при статусе разжима Тисков-Патрона (не обязательно)

• D-Ot U10: Зажим тисков - Выставляется при статусе зажима Тисков-Патрона (не обязательно)

• D-In I15: Контроль гидро-системы - Необходимо выставить сигнал при правильной работы гидро-системы (не обязательно)

• D-In I16: Контроль пневмо-системы - Необходимо выставить сигнал при правильной работы пневмо-системы (не обязательно)

• D-In I17: Открытие двери кабинета - Необходимо выставить сигнал при открытии двери кабинета станка(не обязательно)

• D-Ot U19: Светофор - Красный - Выставляется при красном свете светофора (не обязательно)

• D-Ot U20: Светофор - Желтый - Выставляется при желтом свете светофора (не обязательно)

• D-Ot U21: Светофор - Зеленый - Выставляется при зеленом свете светофора (не обязательно)

При необходимости также можно настроить таймеры и другие настройки

Зайдите в "Настройки", группа "Настройки PLC"

• Таймер Hydraulics_SystemOn - Время контроля включения системы гидравлики (сек)

• Таймер Pneumo_SystemOn - Время контроля включения пневмо-системы (сек)

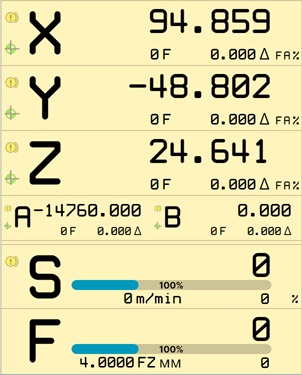

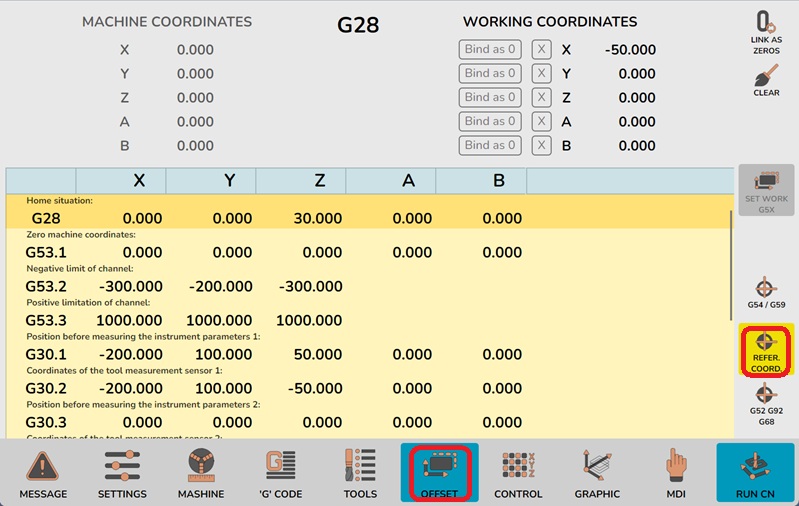

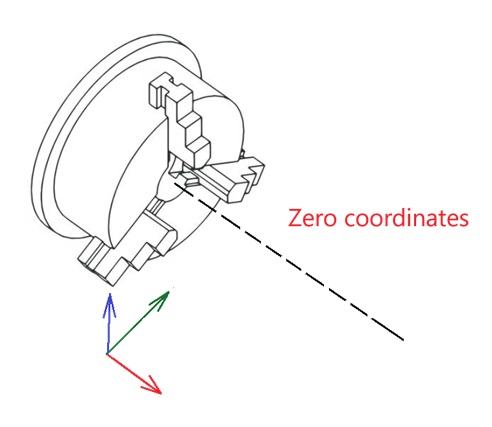

11. Настройка референтных координат

Для настройки референтных координат нужно сначала на станке найти нулевое положение осей по концевикам.

Для осей на которых нет концевиков (запоминание координат энкодера с питанием от батарейки) это можно не выполнять

После нахождения нулевых положений осей:

Откройте страницу "Смещения" и на боковой панели нажмите кнопку "Референсные координаты"

• G53.1 Нулевые машинные координаты

Переместите оси станка в положение - которое Вы хотите считать нулевыми машинными координатами

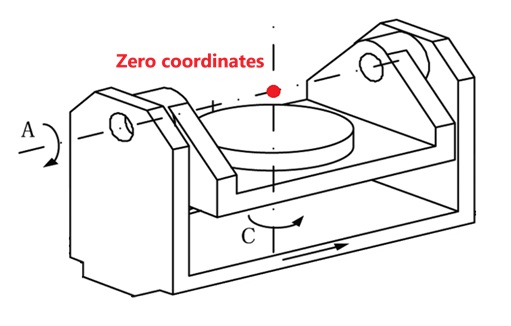

Если станок имеет поворотные оси - то нулевые машинные координаты должны лежать на оси вращения осей вращения (сори за тавтологию)

- Если у Вас Ось вращения A, то нулевые машинные координаты по Y и Z должны совпадать с осью вращения по A

- Если у Вас Ось вращения B, то нулевые машинные координаты по X и Z должны совпадать с осью вращения по B

- Если у Вас Ось вращения C, то нулевые машинные координаты по X и Y должны совпадать с осью вращения по C

- Если у Вас две оси вращения, то нулевые машинные координаты по X и Y и Z должны совпадатm c точкой пересечения осей вращения.

На странице "Смещения"-"Референсные координаты" выберите строку с наименованием "G53.1 Нулевые машинные координаты"

И запишите текущие координаты (Можно сразу все кнопкой "Привязать как нули" или по одной из осей кнопкой "Привязать как 0" напротив оси)

Для 4х /5х осевых станков:

Для станков 4х с осью вращения по A:

• нулевые машинные координаты по YZ должны совпадать с осью вращения патрона.

Для станков 4х с осью вращения по B:

• нулевые машинные координаты по XZ должны совпадать с осью вращения патрона.

Для станков 5х с осью вращения по AC, BC, AB:

• нулевые машинные координаты по XYZ должны совпадать с точкой вращения стола/патрона.

Это позволит ЧПУ:

- Правильно рассчитать скорости вращения осей от параметра F из УП.

- Правильно рассчитать поправки по XYZ в режиме TCP.

• G28 Домашнее положение

Переместите оси станка в положение - которое Вы хотите "Домашним" положением

На странице "Смещения"-"Референсные координаты" выберите строку с наименованием "G28 Домашнее положение"

И запишите текущие координаты (Можно сразу все кнопкой "Привязать как нули" или по одной из осей кнопкой "Привязать как 0" напротив оси)

• G53.2 и G53.3 Отрицательное и положительное ограничение осей

Переместите оси станка в положение - которое Вы хотите назначить для Отрицательного или положительного ограничения

На странице "Смещения"-"Референсные координаты" выберите строку с наименованием "G53.2... или G53.3..."

И запишите текущие координаты (Можно сразу все кнопкой "Привязать как нули" или по одной из осей кнопкой "Привязать как 0" напротив оси)

Если на станке есть оси вращения без ограничений - то установите курсор на поле воода координаты этой оси и нажмите на боковой панели кнопку "Очистить"

• G30.1 / G30.3 Положение перед замером параметров инструмента 1 и 2

Переместите оси станка над датчиком инструмента

На странице "Смещения"-"Референсные координаты" выберите строку с наименованием "G30.1... или 30.3..."

И запишите текущие координаты (Можно сразу все кнопкой "Привязать как нули" или по одной из осей кнопкой "Привязать как 0" напротив оси)

• G30.2 / G30.4 Координаты датчика замера инструментов 1 и 2

Переместите оси точно в координаты датчика инструмента

На странице "Смещения"-"Референсные координаты" выберите строку с наименованием "G30.2... или 30.3..."

И запишите текущие координаты (Можно сразу все кнопкой "Привязать как нули" или по одной из осей кнопкой "Привязать как 0" напротив оси)

Если не возможно помещения осей станка по этим координатам - то нужно вычислить эти координаты и ввести вручную в нужные поля осей.

Как правило G30.2 / G30.4 отличаются от G30.1 / G30.3 только по оси Z

• G30.5 / G30.6 Положение при ручной и автоматической смене инструмента

Переместите оси по координатам ручной или автоматической смене инструмента

На странице "Смещения"-"Референсные координаты" выберите строку с наименованием "G30.5... или 30.6..."

И запишите текущие координаты (Можно сразу все кнопкой "Привязать как нули" или по одной из осей кнопкой "Привязать как 0" напротив оси)

12. Настройка циклов УП станка

Для правильной работы станка необходимо настроить некоторые циклы УП.

Скрипты циклов находятся в папке "<Installation_Directory>/Cycle"

• G28.1 - Стратегия выхода В G28 для конкретного станка

Файл: "<Installation_Directory>/Cycle/G28.1.nc"

В этом скрипте нужно запрограммировать безопасный отвод инструмента после прохода.

Как правило все сводится сначала к подъему инструмента на высоту G28

А потом перемещение по XY в координаты G28 и раскрутка осей вращения на этой безопастной высоте.

Не забывайте что команда G28.1 может быть подана с координатами промежуточной точки.

И как правило эта координата задана в относительных единицах.

Вы должны правильно обработать все эти моменты.

На некоторых станках не всегда можно применить этот принцип.

Например если инструмент находится в зоне смены инструмента.

Или например интрумент на поворотной оси за габаритами стола (Сбоку чуть ниже стола)

И тогда Вы должны проверить координаты, и при нахождении в такой зоне - сначала выполнить какое-то боковое движение

для вывода инструмента из зоны препятствия - а уже потом подъем и перемещение.

PS: Как правило эти моменты перекладывают на постпроцессор CAM системы.

И чтобы сделать код постпроцессора более универсальным - в ЧПУ JupiterCNC это переложено на команду G28.1

• G29.1 - Стратегия подвода в точку старта прохода по G29 для конкретного станка

Файл: "<Installation_Directory>/Cycle/G29.1.nc"

Все тоже самое что и с G28.1 - только в обратном направлении - подвод инструмента в начало обработки.

Скрипты для автоматической смены инструмента:

• M6 - Основной цикл смены инструмента

Файл: "<Installation_Directory>/Cycle/M6.nc"

В большинстве случаем в нем ничего править не нужно.

Он вызывать другие скрипты для автосмены.

• G28.5 - Возврат в координаты G30.5 для ручной смены инструмента для конкретного станка

Файл: "<Installation_Directory>/Cycle/G28.5.nc"

Все тоже самое что и с G28.1, только другие координаты

• M6.3 - Цикл удаления инструмента в слот автосменщика

Файл: "<Installation_Directory>/Cycle/M6.3.nc"

По умолчанию в этом скрипте заглушка - ни чего не выполняет.

Нужно запрограммировать цикл помещения инструмента из шпинделя в слот автосменщика.

• M6.4 - Цикл помещения инструмента из слота автосменщика в шпиндель

Файл: "<Installation_Directory>/Cycle/M6.4.nc"

По умолчанию в этом скрипте заглушка - ни чего не выполняет.

Нужно запрограммировать цикл получения инструмента из слота автосменщика в шпиндель.

• M6.9 - Цикл замера высоты инструмента

Файл: "<Installation_Directory>/Cycle/M6.9.nc"

Как правило штатной логики должно хватить.

Но если нужно при операции обойти какие-то препятствия - то цикл нужно перепрограммировать.

• G31.9 - Замеры заготовки щупом

Файл: "<Installation_Directory>/Cycle/G31.9.nc"

Как правило штатной логики должно хватить.

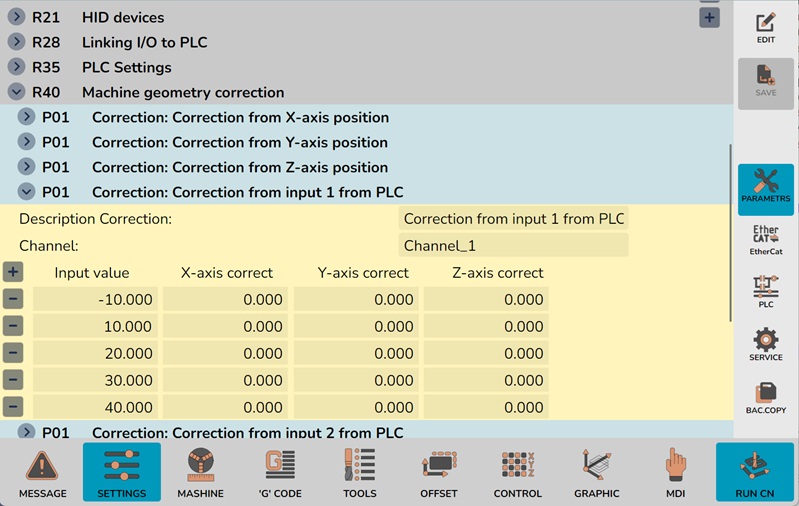

13. Корректировка геометрии станка

Если Вам не повезло и у Вас на станке стоят бракованные ШВП или зубчатая рейка то можно попытаться исправить ситуацию программно.

Так-же можно программно бороться с не перпендикулярностью осей станка.

И есть возможность корректировки геометрии например от датчика температуры.

Зайдите в "Настройки", далее справа кнопка "Параметры".

Выберите группу "Коррекция геометрии станка".

Выберите нужную группу - это значение - на основании которого будут вычисляться поправки геометрии

Для добавления точки аппроксимации нажмите на кнопку "+"

Заполните значение входного параметра.

- Для группы "Коррекция: от позиции оси X" - это будет координата станка по оси X.

- Для группы "Коррекция: от позиции оси X" - это будет координата станка по оси X.

- Для группы "Коррекция: от позиции оси X" - это будет координата станка по оси X.

- Для группы "Коррекция: от входа 1 из PLC" - из переменной "TPLC.Channels[NumChannel.Channel_1].СorrectGeometry1" в PLC.

- Для группы "Коррекция: от входа 2 из PLC" - из переменной "TPLC.Channels[NumChannel.Channel_1].СorrectGeometry2" в PLC.

Заполните значения смещений по осям XYZ

При вычеслении коррекции буде произведена линейная интерполяция по ближайшим двум точкам из этой таблицы.

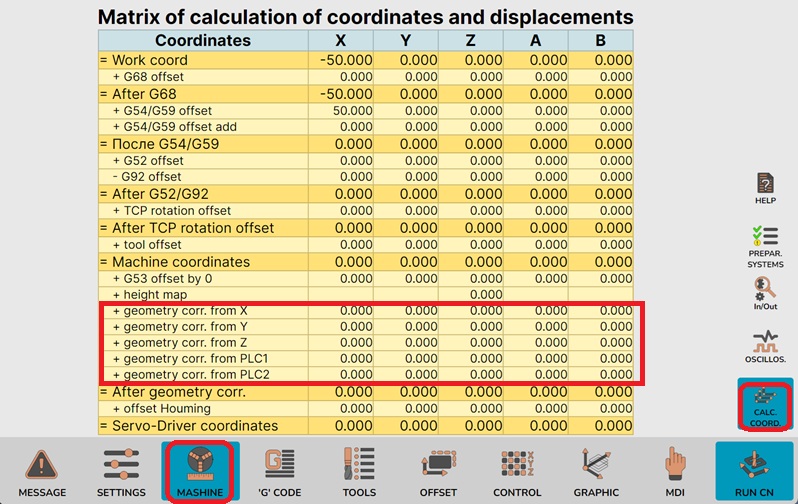

Проконтролировать работу системы коррекции геометрии можно на странице "Станок"-"Расчет координат".

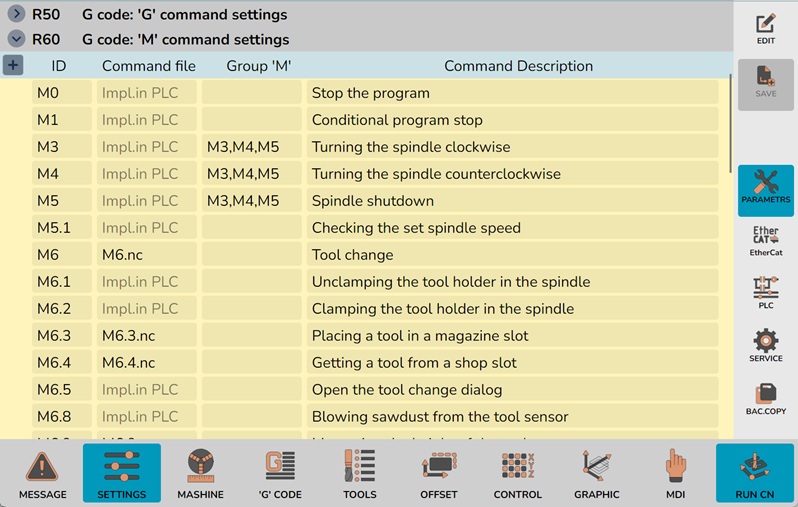

14. Добавление G и M команд

В ЧПУ возможно добавление собственных G и М команд.

Зайдите в "Настройки", далее справа кнопка "Параметры".

Выберите группу "G-код: настройки 'G' команд".

Или Выберите группу "G-код: настройки 'М' команд".

Для добавления команды нажмите на кнопку "+"

Заполните название команды.

Заполните наименование файла скрипта.

- Сам файл скрипта нужно положить в папку "<Installation_Directory>/Cycle"

- Для M команд можно не указывать файл скрипта.

- В этом случае M команда должна быть реализована в PLC

Заполните поля модальной группы и описание команды (справочно - ни на что не влияет)